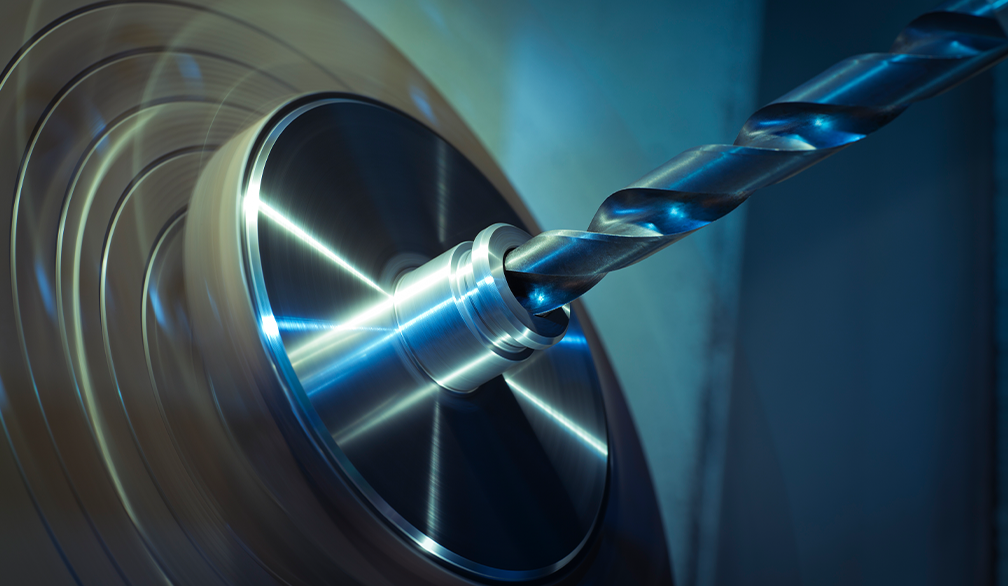

Kesici Takım Kaynaklı Isı Üretiminin Azaltılması

Isı, herhangi bir kesici takım kullanılırken ortaya çıkan doğal bir durumdur. Ancak, takım ömrünü uzatmaya yardımcı olabileceği için ısı oluşumunu azaltma yöntemlerini bilmek önemlidir. Isı her zaman kötü bir durum değildir ve tamamen uzak durulması gerekli değildir, ancak ısı kontrol altında tutulursa takım ömrü daha uzun olacağından dikkate alınmalıdır. Isının yeniden yönlendirilmesi için gerekli önlemleri almak dahi takım ömrünü uzatarak hurda oluşumundan kaçınmaya ve maliyetlerde tasarruf edilmesini sağlayabilir.

Isı Üretimini Azaltmak için HEM Takım Yolları

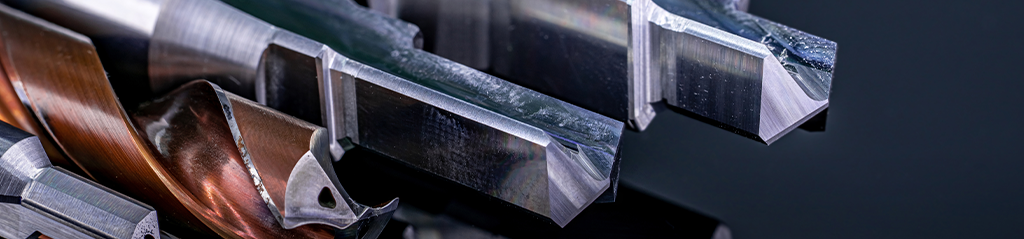

Yüksek Verimli Frezeleme (HEM), bir operatörün işleme esnasında ısı üretimini kontrol altında tutabilmesi için keşfetmesi gereken bir şablondur. Ayrıca HEM, daha küçük radyal kesme derinliği (RDOC) ile birlikte daha büyük bir eksenel kesme derinliği (ADOC) kullanılarak talaş inceltme teorisine dayanan bir kaba işleme yöntemidir. Bitirme işlemlerine benzer şekilde RDOC ve ADOC kullanan HEM, hız ve ilerlemelerin artırılması ile daha yüksek malzeme kaldırma oranları (MRR) sunar.

Bu yöntem kaba işleme ve cep açma uygulamalarında genellikle daha fazla tercih edilir. HEM kullanılarak, ısının küçük bir kısım boyunca oluşması önlenerek takımın tüm kesme kenarında eşit şekilde dağılması sağlanır ve bu sayede takım arızası ve kırılma olasılıkları en aza indirgenir.

İncelen Talaşların Farkında Olmak

Talaş incelmesi, takım yollarında yaşanan radyal kesme derinliklerindeki değişimler nedeniyle ortaya çıkar ve hem talaş kalınlığı hem de diş başına ilerleme ile doğrudan ilgilidir. HEM işletilirken, adım hızı etkin şekilde azaltılır ve makinenin yüksek oranlarda çalışması için hızlar ve ilerlemeler artırılır.

Ancak makine yeteri kadar yüksek hız ve ilerleme parametreleri ile çalışmadığında ya da azaltılmış adım hızına göre ayarlanmaz ise, makine ile takım arasında sürtünme odaklı sorunlar oluşabilir. Bu durum hem işlenen malzemenin deformasyonuna hem de takımın aşırı ısınmasına neden olabilecek yüksek miktarda ısı oluşumuna neden olabilir.

Yatay Frezeleme

Frezeleme ile malzemeleri işlemenin geleneksel ve yatay frezeleme şeklinde iki yolu vardır. İki yöntem arasındaki temel fark, kesicinin dönüş yönü ile besleme yönü arasındaki ilişkidir. Geleneksel frezeleme esnasında kesici takım, besleme yönüne karşı dönerken yatay frezeleme sırasında kesici takım besleme ile birlikte döner.

Geleneksel frezelemede, talaşların başlangıç noktası teorik olarak sıfırdır ve boyutları giderek artma eğilimindedir. Bu durum sürtünme ve potansiyel olarak parçanın sertleşmesine neden olur.

Yatay frezelemede ise talaş maksimum genişliğinde başlar ve giderek azalma eğilimindedir. Üretilen ısının takım ya da parça yerine talaşa aktarılmasına olanak tanır. Maksimum genişlikten başlayarak teorik sıfıra geçmek, ısının talaşa aktarılmasını ve parçadan uzaklaşarak parçanın hasar görme riskinin azalmasına neden olur.

Uygun Soğutucu Yöntemlerden Yararlanmak

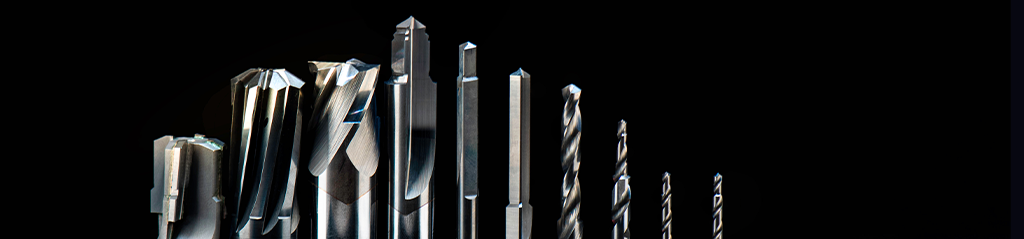

Doğru kesme sıvısı kullanımı, takımların aşırı ısınmasını önlemenin en etkili yollarından biri olabilir. Soğutma sıvısı basınçlı hava, su bazlı, düz yağ bazlı, çözünür yağ bazlı, sentetik ve yarı sentetik gibi türlerde üretilir.

İşleme sürecinde soğutma sıvısının varlığı, üretilen talaşların takım yolundan kolayca uzaklaşmasını sağlayarak yeniden kesme ve takım arızalarına neden olma risklerini ortadan kaldırır. Uygulama için gerekli olmayan durumlarda soğutma sıvısı yüksek maliyetli ve israfa neden olan bir etken haline gelebilir. Bu nedenle projeye başlamadan önce, operatörün kesme sıvısının doğru kullanımı hakkında detaylı bilgi sahibi olması gerekir.

*Bu bilgiler genel bilgiler olup ticari ve üretim süreçlerinizde mühendisleriniz ile birlikte taleplerinize en uygun seçimi yapmanızı öneririz.*

İlginizi Çekebilecek Blog Yazılarımız ;

Hizmetlerimiz hakkında daha fazla bilgi almak için bizimle iletişime geçebilirsiniz.

Etiketler: Kesici Takımlar , İmalat, Endüstriyel Üretim, Isı Üretimi

Ekim 25, 2022

Listeye dön